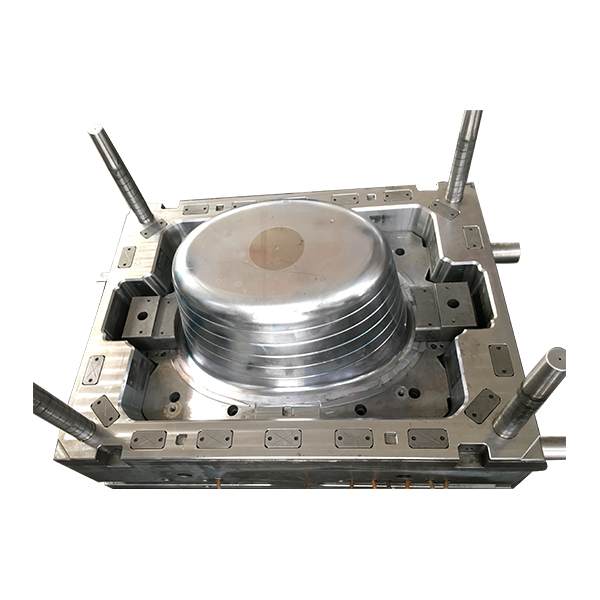

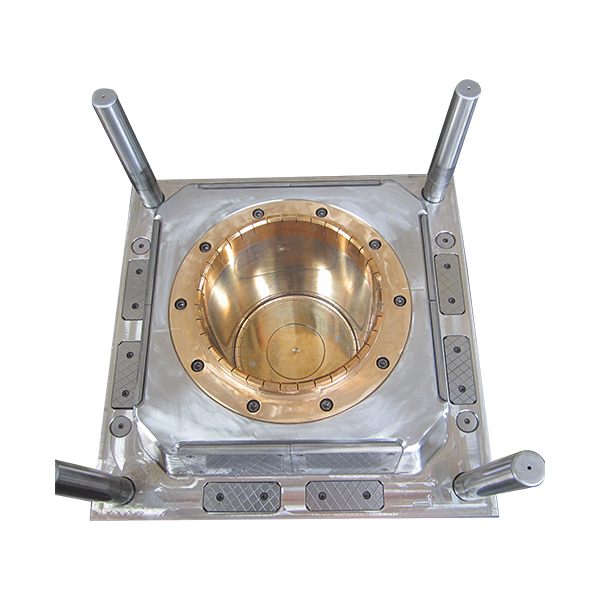

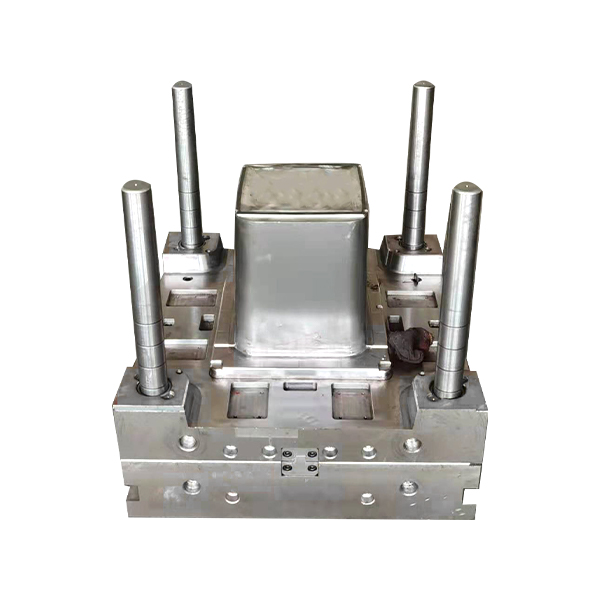

プラスチッククレート金型は、保管スペースの最適化と物流業務の改善を目的として、さまざまな業界で広く使用されています。これらの金型を使用すると、保管効率を最大化し、輸送能力を向上させるように設計された、頑丈で積み重ね可能なプラスチック箱の製造が可能になります。プラスチッククレートモールドの主な利点のいくつかを以下に示します。

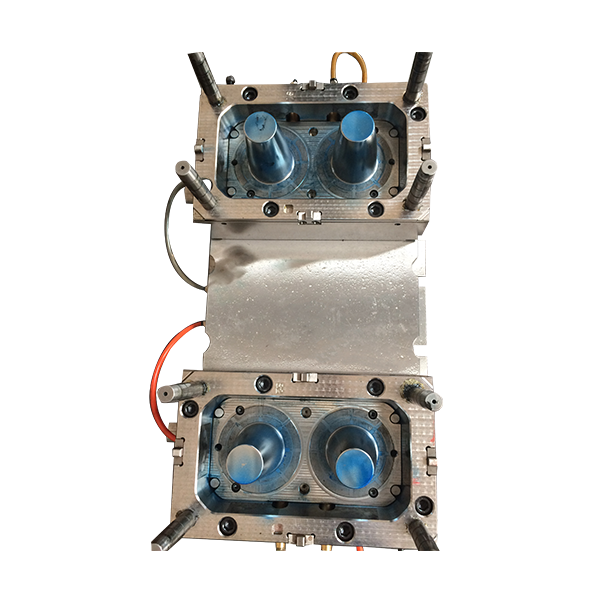

迅速かつ一貫した生産: プラスチック製の木枠型を使用すると、迅速かつ一貫した木枠の生産が可能になります。金型が作成されると、射出成形プロセスにより複数の木箱を同時に製造できます。これにより、高い生産率が得られ、製造時間が短縮され、全体的な効率が向上します。

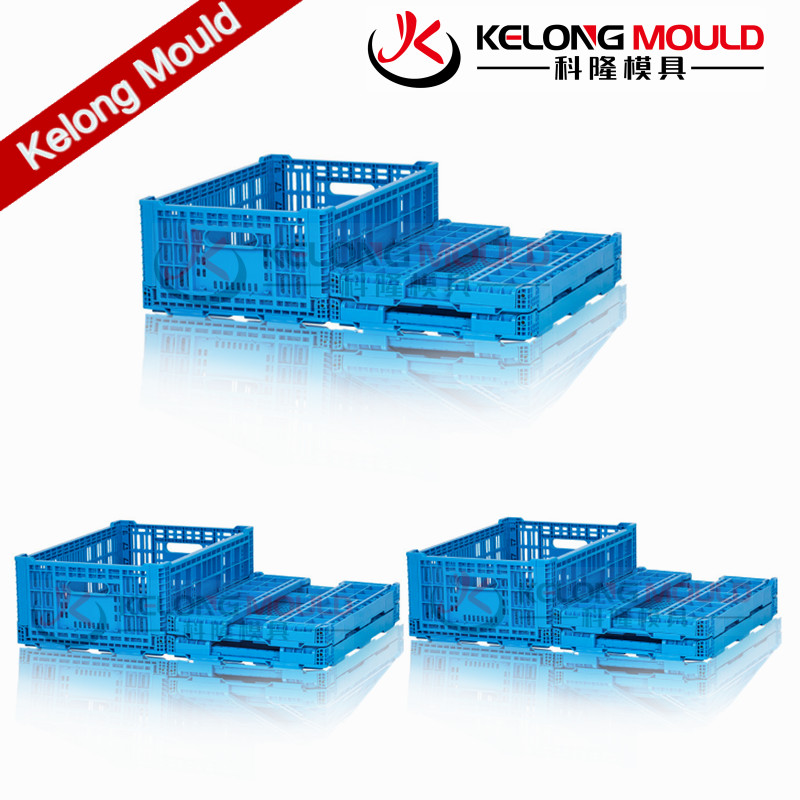

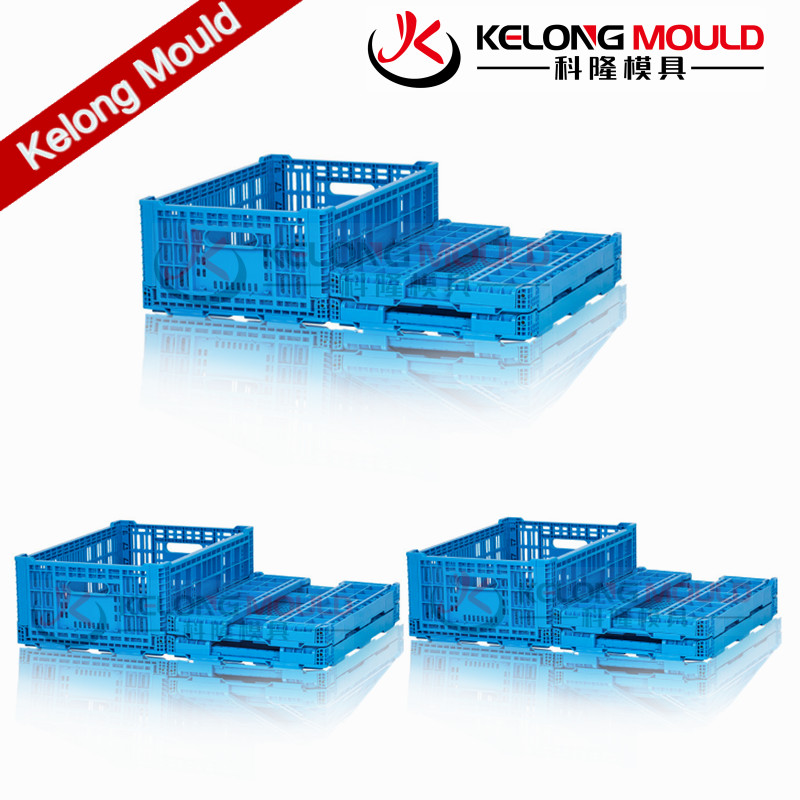

設計の柔軟性: プラスチック木枠型 設計の柔軟性が提供されるため、メーカーはさまざまなサイズ、形状、機能のクレートを作成できます。必要に応じて、金型をカスタマイズして、特定の寸法、積み重ね可能性、連動機構、またはその他の機能を備えた木枠を製造できます。この柔軟性により、特定の保管および輸送のニーズに合わせて木枠を最適化できます。

高精度と寸法精度: プラスチック製のクレート金型により、クレートの製造において高い精度と寸法精度が保証されます。型は、サイズ、形状、その他の重要な寸法のばらつきを排除し、一貫性のある均一な箱を作成できるように設計されています。この精度により、適切な積み重ね、スペースの効率的な使用、自動処理システムとの互換性が保証されます。

耐久性と製品の一貫性: プラスチック製の箱型は、安定した品質を備えた耐久性のある箱を製造します。金型は射出成形プロセス中の高圧と高温に耐えるように構築されており、結果として得られる木箱は強度があり、磨耗や破れに強いことが保証されます。この耐久性により、クレートを繰り返し使用できるため、頻繁に交換する必要がなくなり、コスト効率が向上します。

手作業の削減: プラスチック製のクレート金型の使用により、クレート生産における手作業への依存が軽減されます。金型がセットアップされると、射出成形プロセスはほぼ自動化されます。これにより、手作業での取り扱い、組み立て、仕上げ作業の必要性が減り、効率の向上と人件費の削減につながります。

高い生産効率:プラスチッククレート金型により高速・大量生産が可能。射出成形プロセスにより、クレートを迅速かつ連続的に製造できるため、生産効率が向上します。複数のキャビティを備えた金型を設計できるため、各成形サイクルで複数の木箱を同時に生産できます。

スペースの最適化: プラスチック製の箱型は、均一な寸法の箱を作成できるように設計されており、効率的な積み重ねと保管スペースの最適な使用が可能になります。箱は空のときも商品を詰めたときも簡単に積み重ねることができ、無駄なスペースを最小限に抑えます。

衛生的で清潔: プラスチック製の木枠を使用すると、掃除とメンテナンスが簡単な木枠を作成できます。プラスチックは多孔質ではないため、汚れや臭いがつきにくいのが特徴です。この特性は、食品業界や製薬業界など、厳格な清浄度基準を必要とする業界で特に有益です。プラスチック製の箱は徹底的に洗浄できるため、商品の安全な保管と輸送が保証されます。

要約すると、プラスチック製クレート金型は、迅速な生産、精度、コスト効率、カスタマイズ オプション、耐久性、スペースの最適化、軽量設計、衛生上の利点、持続可能性を提供することで、クレートの生産に革命をもたらしました。これらの利点により、プラスチック製クレート金型は、さまざまな業界で保管スペースの最適化と物流業務の合理化に適した選択肢となっています。

英語

英語 スペイン語

スペイン語

.jpg)

.jpg)