導入

プラスチック射出成形は、プラスチック部品を大量に生産するために広く使用されている製造プロセスです。このプロセスでは、溶融したプラスチック材料を金型またはキャビティに射出し、その後冷却して固化させて特定の形状を形成します。プラスチック射出成形金型はこのプロセスの重要なコンポーネントであり、最終製品の品質と精度を確保する上で重要な役割を果たします。この記事では、プラスチック射出成形金型、その構造、およびプラスチック射出成形プロセスにおけるその重要性について詳しく説明します。

プラスチック射出成形金型の構築

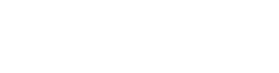

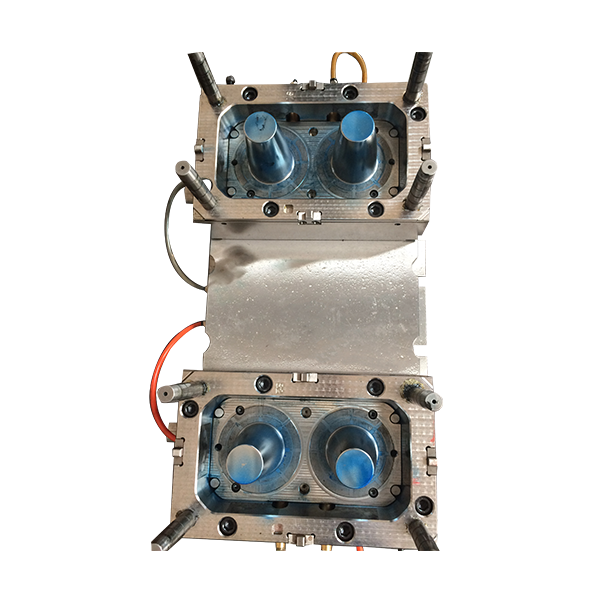

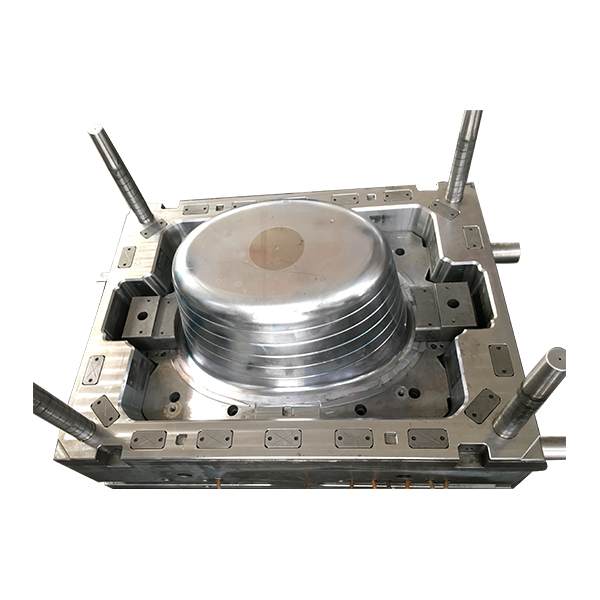

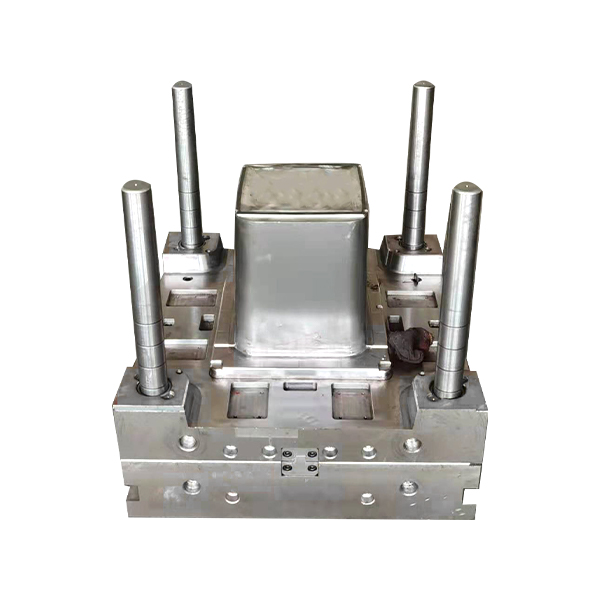

あ プラスチック射出成形金型 通常、コアとキャビティとして知られる 2 つの半分で構成されます。これらの半分は完全に嵌合するように設計されており、高品質の部品を製造できる正確な金型が作成されます。コアとキャビティは通常、スチールまたはアルミニウムでできており、コンピュータ支援設計 (CAD) ソフトウェアとコンピュータ数値制御 (CNC) マシンを使用して作成されます。金型の設計は、最終製品の要件とプラスチック射出成形機の仕様によって異なります。

コアとキャビティは、溶融プラスチック材料が金型に流入できるようにする一連のチャネルとゲートを備えて設計されています。この金型には、冷却して固化した完成品を金型から押し出す突き出しピンと突き出しプレートも含まれています。金型の設計では、使用する材料、部品のサイズと形状、金型を充填するのに必要な射出圧力などの要素を考慮する必要があります。

射出成形プロセスにおけるプラスチック射出成形金型の重要性

プラスチック射出成形金型は、プラスチック射出成形プロセスにおいて重要な役割を果たします。金型の品質と精度は、最終製品の品質、一貫性、信頼性に直接影響します。金型の設計や製造が不十分だと、最終製品に反り、ヒケ、バリなどの欠陥が発生する可能性があります。これにより、生産コストが増加し、生産性が低下し、顧客満足度が低下する可能性があります。

最高品質の金型を確保するために、メーカーは高度な技術とソフトウェアを使用して、公差が厳しい精密な金型を作成します。コンピューター シミュレーションは、金型の設計をテストし、プラスチック射出成形プロセスを最適化するために使用されます。これにより、メーカーは金型を製造して生産に使用する前に、潜在的な問題を特定して対処することができます。

プラスチック射出成形金型のメンテナンス

プラスチック射出成形金型の寿命と性能を確保するには、その金型を適切にメンテナンスすることが不可欠です。蓄積や損傷を防ぐために、金型を定期的に掃除する必要があります。さらなる損傷を防ぎ、金型の精度を確保するために、金型の磨耗や損傷は直ちに修理する必要があります。

定期的なメンテナンスは、最終製品の欠陥を防ぎ、金型が最高のパフォーマンスを発揮することを保証するのにも役立ちます。これにより、生産性と品質を最大化しながら、ダウンタイムと生産コストを最小限に抑えることができます。

結論

プラスチック射出成形金型は、プラスチック射出成形プロセスの重要なコンポーネントであり、高品質のプラスチック部品の製造を担当します。その構造と設計は、使用される材料、部品のサイズと形状、金型を充填するために必要な射出圧力などの要素を考慮して、正確かつ正確でなければなりません。金型の寿命と性能を確保し、最終製品の欠陥を防ぐには、金型の適切なメンテナンスが不可欠です。プラスチック射出成形が進化し続けるにつれて、製品の品質と一貫性を確保する上でプラスチック射出成形金型の重要性はますます高まるでしょう。

英語

英語 スペイン語

スペイン語

.jpg)

.jpg)