トランスファー成形と射出成形

トランスファー成形、プリフォームインゴットを圧縮して成形するコンプレッション成形において 金型キャビティ内で液体になると、細いコアが破損したり、インサートが外れたりする可能性があります。また、薄いセクションを持つ複雑な部品の場合、プラスチックの適切な流れは次のとおりです。 これらの困難を克服するために開発されたのがトランスファー成形です。で トランスファー成形では、プラスチック材料が流体として金型キャビティに押し込まれます。自由に流れていきます インサートと細長いコアの周囲に配置され、金型のキャビティを満たします。

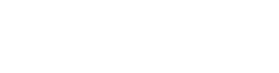

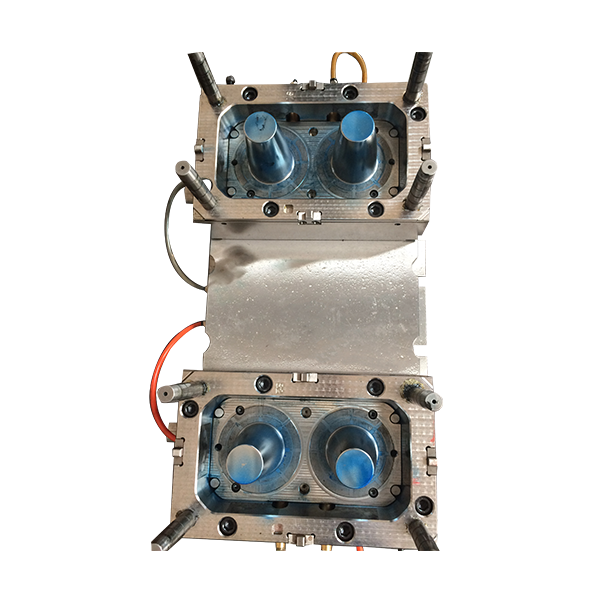

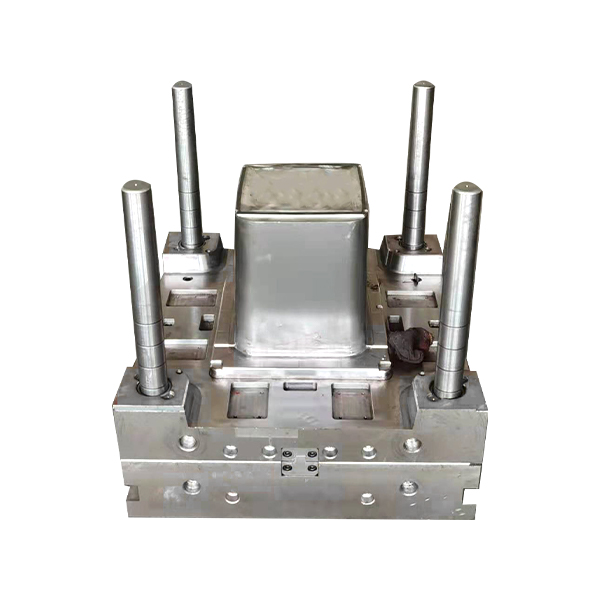

トランスファーモールドには、基本的には従来のスプルータイプと、 ポジティブプランジャータイプ。スプルータイプでは、プラスチックプリフォームは別のローディングに配置されます。 金型キャビティの上のチャンバー、1 つまたは複数のスプルーが金型のパーティング面につながっています。 金型のキャビティへのゲートと接続する金型。特殊プレス ある フローティング中間プラテンは、2 つのパーティング面に対応するのに特に便利です プランジャーはプラスチック材料に直接作用し、プラスチック材料をスプルーと 金型キャビティにゲートを挿入する際、熱と圧力を一定時間維持する必要があります。 硬化。部品が硬化するとプレスが開き、ゲートからスプルーが破壊されます。の カルとスプルーは上向きに持ち上げられ、先細のアリ溝状の投影機によって保持されます。 プランジャーの端に取り付けて、水平に押すとダブテールから簡単に取り外すことができます。ポジティブプランジャータイプのトランスファー金型では、スプルーが排除され、荷重がかからなくなります。 チャンバーは金型のパーティング面まで伸びており、金型のパーティング面に直接接続されています。 門。金型が複雑でなく、コストもかからないため、ポジティブ プランジャー タイプが推奨されます。 材料を無駄にせず、トランスファーモールドで作られた部品は強度が高く、均一性が高い 密度が高く、寸法公差が近く、圧縮成形で作られた部品と比べてパーティング ラインの洗浄が少なくて済みます。

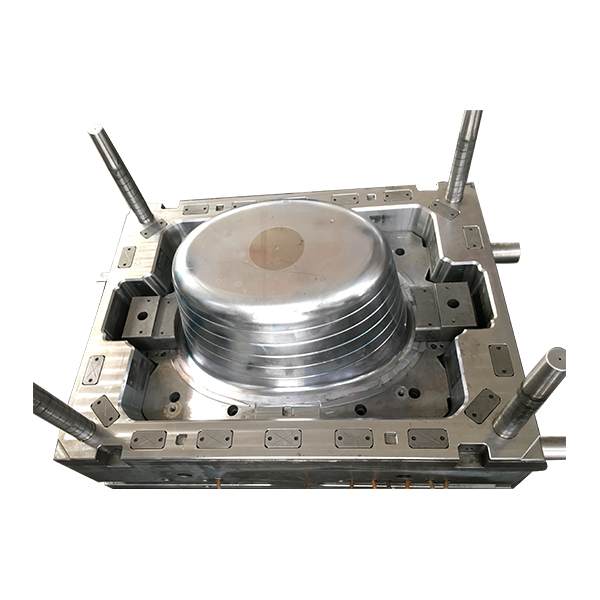

射出成形。射出成形は主に熱可塑性プラスチック部品の製造に使用されますが、射出成形方法の開発ではある程度の進歩が見られます。 サーモを成形する 硬化材料、射出成形の原理は非常に似ています ダイキャストのものまで。プラスチックパウダーをフィードホッパーに投入し、一定量を供給します。 プランジャーが後退すると、加熱チャンバーに供給され、このプラスチック粉末は加熱されます。 加熱室内の圧力は流体になり、加熱温度は265から500°Fの範囲になります。金型が閉じられた後、プランジャーが前方に移動し、プラスチックの一部が押し出されます。 12000 ~ 30000 psi の範囲の圧力下で金型キャビティに溶解します。金型なので、 冷水を循環させて冷却するとプラスチックが硬化し、部品が飛び出す可能性があります。 プランジャーが後退して金型が開く、射出成形機の手配が可能です。 手動運転、自動単サイクル運転、全自動運転があります。典型的な 機械は、最大 22 オンスの重量の成形部品を 1 分あたり 4 ショットの速度で生産します。一部の機械では、1 分あたり 6 ショットの速度を得ることが可能です。の 使用される金型は、表面がクロムメッキされていることを除いて、ダイカストマシンの金型に似ています。射出成形の利点は次のとおりです。

① 量産に適した高速成形が可能です。

② さまざまな有用な特性を提供する熱可塑性材料には幅広い選択肢があります。

英語

英語 スペイン語

スペイン語

.jpg)

.jpg)