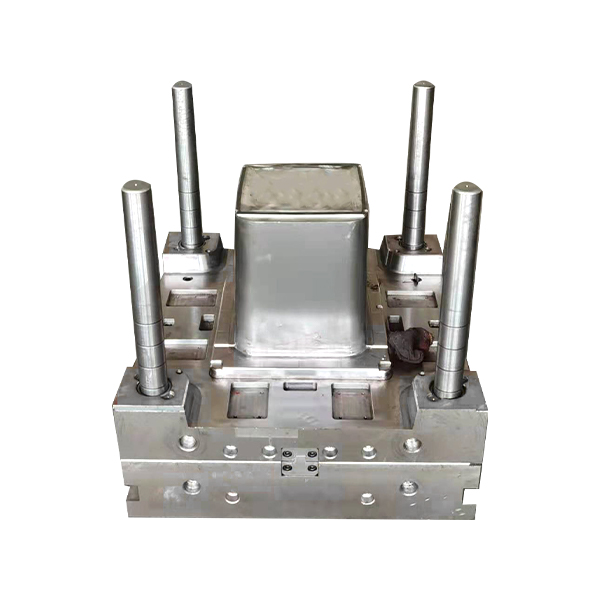

プラスチックバケット金型の設計と製造には、プロセスに含まれる複雑さについての包括的な理解が必要です。家庭用、工業用、商業用のいずれであっても、プラスチックバケツはさまざまな目的に使用され、耐久性があり、正確で効率的な製品を製造できる金型が求められます。関連する数多くの課題に対処するには、材料、設計の複雑さ、冷却システム、表面仕上げ、およびメンテナンス手順を注意深く検討する必要があります。

材料の選択:

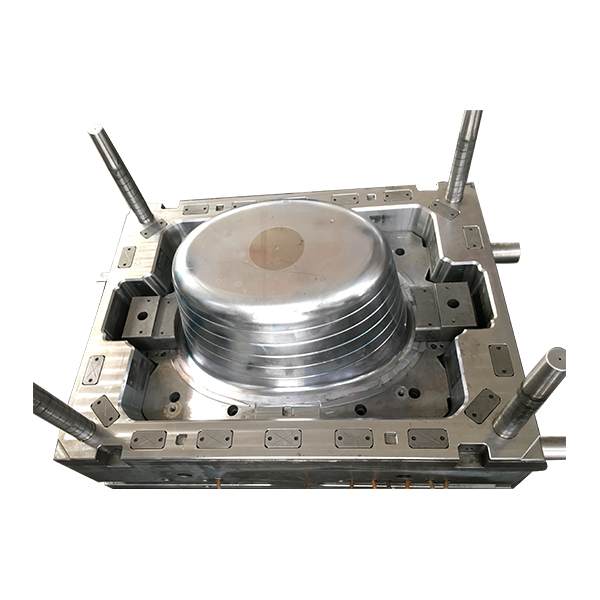

プラスチックバケット型の材料の選択は、その耐久性と性能を決定する上で極めて重要な役割を果たします。通常、金型は、優れた耐摩耗性と寿命のため、P20、718、H13 などの高級鋼合金から作られます。これらの材料は射出成形プロセスの過酷さに耐え、多数のサイクルにわたって金型の完全性を維持します。さらに、材料を適切に選択することで、頻繁な交換の必要性が最小限に抑えられ、製造プロセス全体のコスト効率が向上します。

設計精度:

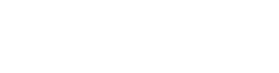

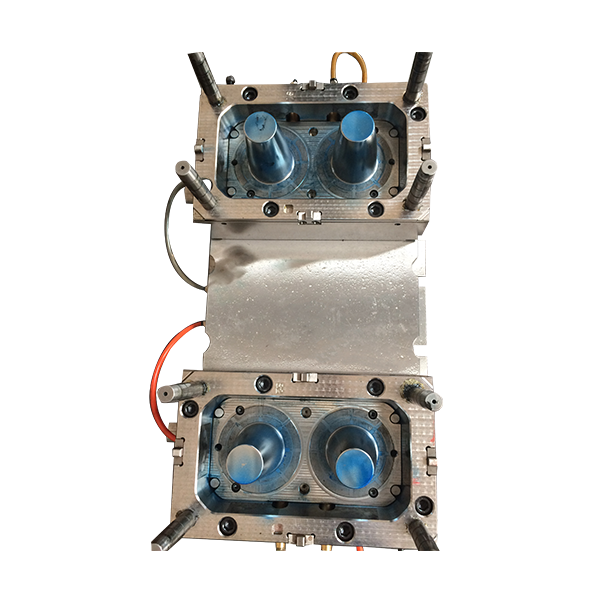

プラスチックバケット金型に関しては、設計の精度が最も重要です。エンジニアは、最終製品の仕様を正確に反映する金型キャビティを細心の注意を払って作成します。高度なソフトウェア ツールを活用して、各曲線、輪郭、寸法が正確に計算され、設計が最適化されます。目標は、製造されるすべてのプラスチック バケツのサイズ、形状、厚さを均一にすることです。最先端のコンピュータ支援設計 (CAD) テクノロジーを統合することで、メーカーは高品質のプラスチック バケットの製造に必要な精度レベルを達成できます。

効率的な冷却システム:

プラスチックバケットの成形プロセスには、効率的な冷却システムが不可欠です。適切な冷却により冷却速度が均一になり、最終製品の反りや収縮などの変形が防止されます。エンジニアは金型設計内に冷却チャネルを戦略的に統合し、最適な熱放散を可能にします。冷却チャネルが金型の輪郭に従うコンフォーマル冷却などの高度な技術を採用することで、メーカーはプラスチックバケットの品質を損なうことなくサイクルタイムを大幅に短縮し、生産性を向上させることができます。

表面仕上げ:

プラスチックバケット型の表面仕上げは、最終製品の外観と質感に直接影響します。滑らかで磨かれた金型表面により、製造されるプラスチックバケットに傷や欠陥がないことが保証されます。望ましい表面仕上げを達成するために、研磨、テクスチャリング、コーティングなどの技術が使用されます。完璧な表面は、プラスチックバケツの美的魅力を高めるだけでなく、機能性と使いやすさにも貢献します。

メンテナンスプロトコル:

プラスチックバケット金型の寿命を延ばすには、定期的なメンテナンスが重要です。磨耗を防ぐために、適切な洗浄、潤滑、および検査ルーチンが確立されています。タイムリーなメンテナンスは、金型の寿命を延ばすだけでなく、プラスチックバケットの安定した品質を保証します。さらに、成形プラスチックバケットの厳格な検査を含む堅牢な品質管理プロセスを導入することで、欠陥や指定された基準からの逸脱を特定するのに役立ちます。この積極的なアプローチにより、メーカーは問題に迅速に対処し、最終製品の高品質を維持できるようになります。

高度な製造技術:

製造技術の進歩により、プラスチック成形業界に革命が起こりました。 3D プリンティングなどの積層造形技術により、迅速なプロトタイピングが可能になり、エンジニアは本格的な生産の前に設計をテストして改良することができます。コンピューター シミュレーションとモールド フロー解析ツールは、成形プロセスに関する貴重な洞察を提供し、メーカーが効率と精度を求めて設計を最適化できるようにします。これらのテクノロジーを採用することで、メーカーはイノベーションの最前線に留まり、進化する市場の需要を満たすプラスチックバケット金型を生産できます。

結論として、最高の品質基準と効率性を満たすプラスチックバケット金型の設計と製造には、総合的なアプローチが必要です。材料の選択、設計精度、効率的な冷却システム、表面仕上げ、メンテナンス手順、および高度な製造技術の統合はすべて、このプロセスの重要な要素です。こういった一つ一つの側面に丁寧に対応することで、 プラスチックバケット金型メーカー は、顧客の期待を満たすだけでなくそれを超えるプラスチックバケット金型を製造でき、さまざまな用途に適した耐久性があり、正確で高品質のプラスチックバケットの生産を保証します。

英語

英語 スペイン語

スペイン語

.jpg)

.jpg)