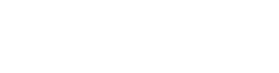

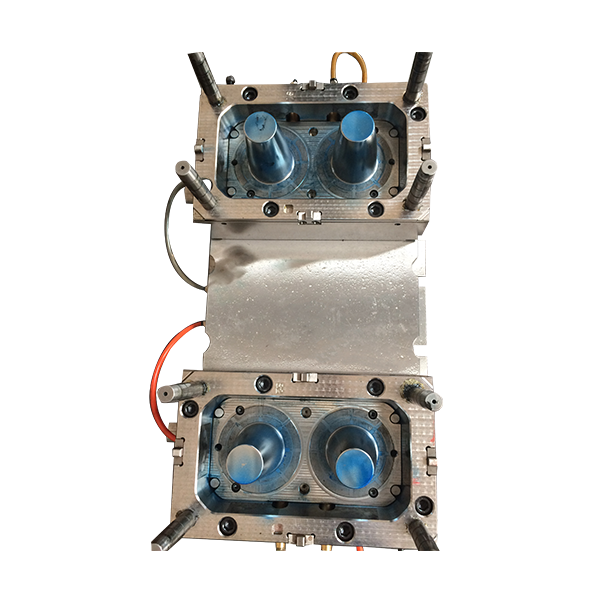

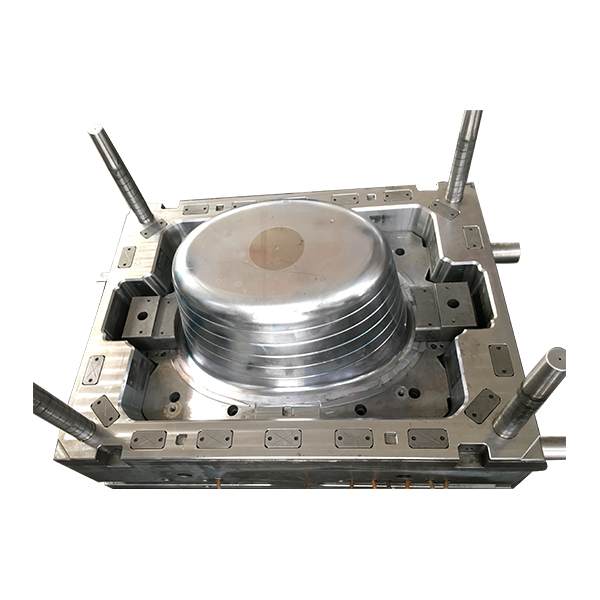

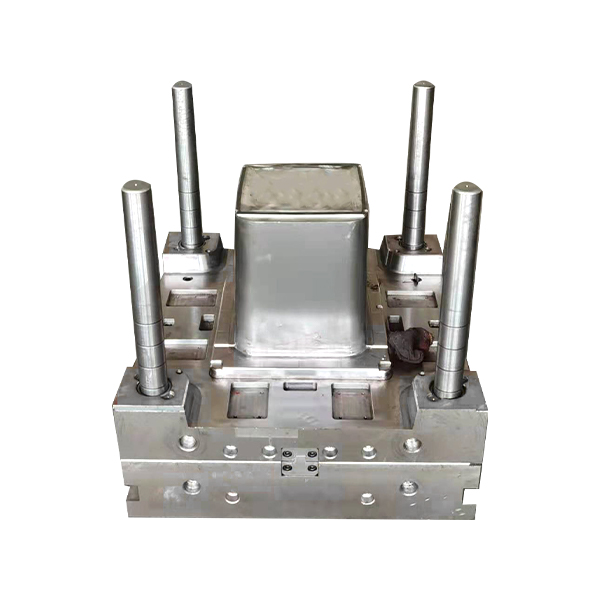

射出成形は、主に圧縮成形で作られた部品を使用したサーモペアードの製造に使用されます。プラスチック部品ですが、一部の熱硬化性材料の射出成形方法の開発ではある程度の進歩が見られます。射出成形の原理はダイカストの原理と非常に似ています。プラスチック粉末はフィードホッパーに装填され、プランジャーが後退すると一定量が加熱室に供給されます。このプラスチック粉末は加熱室内で加熱および加圧されて流体になります。加熱温度は 20〜20℃の範囲です。 265から500フィート。金型が閉じられた後、プランジャーが前進し、12000 ~ 30000 psi の範囲の圧力でプラスチック溶融物の一部を金型キャビティに押し込みます。金型は冷水の循環によって冷却されるため、プラスチックが硬化し、プランジャーが後退して金型が開くときに部品が取り出される可能性があります。射出成形機は、手動操作、自動シングルサイクル操作、および全自動操作に配置できます。一般的な機械は、最大 22 オンスの重量の成形品を 1 分あたり 4 ショットの速度で成形できます。一部の機械では 1 分あたり 6 ショットの速度を実現できます。使用される金型は、表面がクロムメッキされていることを除いて、ダイカストマシンの金型と同様です。射出成形の利点は次のとおりです。

① 量産に適した高い成形速度が可能です。

② 熱可塑性樹脂材料には幅広い選択肢があり、さまざまな有用な機能を提供します。

③ ネジ、溝、横穴、大型薄肉部の成形が可能です。

英語

英語 スペイン語

スペイン語

.jpg)

.jpg)