射出成形は、金型を使用して成形するプロセスです。合成樹脂(プラスチック)などの材料を加熱して溶かし、金型に送り冷却して設計した形状に成形します。注射器を使用して流体を注入するプロセスに似ているため、このプロセスは射出成形と呼ばれます。工程の流れとしては、材料を溶かして型に流し込んで硬化させ、製品を取り出して完成します。

射出成形では、複雑な形状を含む多様な形状の部品を連続的かつ迅速に大量生産できます。したがって、射出成形は幅広い業界で商品や製品の製造に使用されています。

仕組みは?

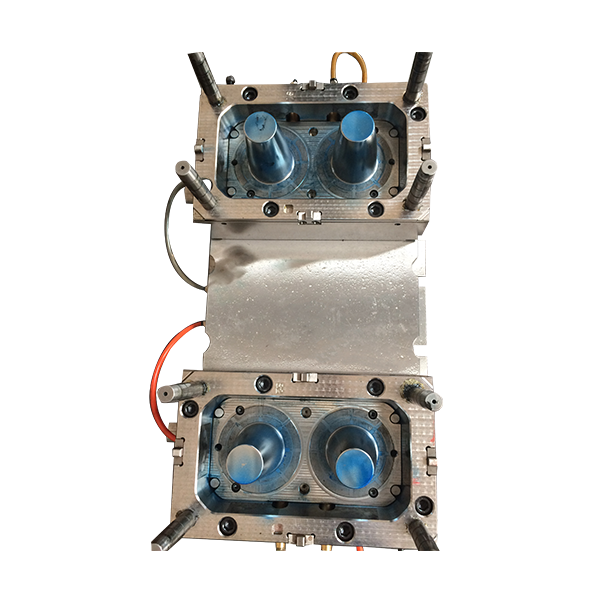

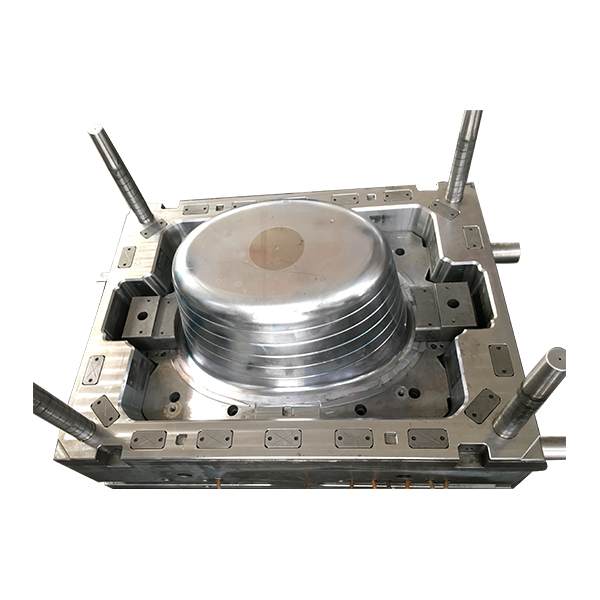

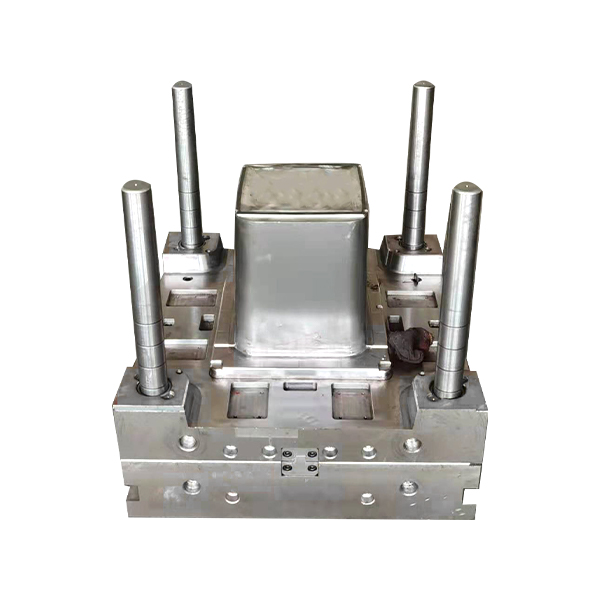

射出成形の最初の段階は、金型自体を作成することです。ほとんどの金型は金属 (通常はアルミニウムまたはスチール) で作られ、製造する製品の特徴に合わせて精密に機械加工されます。

金型メーカーによって金型が作成されると、部品の材料が加熱されたバレルに供給され、らせん状のスクリューを使用して混合されます。加熱バンドがバレル内の材料を溶かし、溶融金属または溶融プラスチック材料が金型キャビティに供給され、そこで冷却されて硬化し、金型の形状に適合します。外部温度コントローラーからの水または油を循環させる冷却ラインを使用することで、冷却時間を短縮できます。金型ツールはプレート金型 (または「プラテン」) に取り付けられ、材料が固まるとプレート金型が開き、エジェクター ピンで金型から部品を突き出すことができます。

ツーショットモールドと呼ばれるタイプの射出成形では、別々の材料を 1 つの部品に組み合わせることができます。この技術は、プラスチック製品にソフトなタッチを追加したり、部品に色を追加したり、さまざまな性能特性を持つアイテムを製造したりするために使用できます。

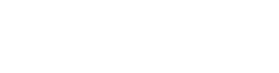

金型は単一または複数のキャビティで作成できます。複数のキャビティ金型では、各キャビティに同一の部品を含めることも、異なる形状の部品を作成するために独自のものにすることもできます。アルミニウム金型は、機械的特性が劣っており、射出力や型締力による摩耗、変形、損傷が発生しやすいため、大量生産や寸法公差の狭い部品には最適ではありません。スチール製の金型は耐久性に優れていますが、アルミニウム製の金型よりも高価です。

射出成形プロセスでは、部品の形状や特徴、部品や金型の材質、成形機の特性など、慎重な設計が必要です。そのため、射出成形の際にはさまざまな考慮事項を考慮する必要があります。

英語

英語 スペイン語

スペイン語

.jpg)

.jpg)