射出成形部品に問題がある場合、金型や射出成形段階の可塑化が原因である場合もあれば、設計の無理が関係している場合もあります。さらに、射出成形金型の設計を妨げるために、製品構造自体の位置サイズ、金型キャビティの数も影響します。製品の欠陥により、試用が必要になることがよくあります。

金型の試行後、オペレータは通常、修正プロセス中のコストと時間が増加しないように、金型の特定の条件を評価する必要があります。一般に、金型設計の欠陥を補うために、知らないうちに誤った設定が行われる可能性があり、生産合格品ではパラメータ設定の範囲が狭くなり、パラメータにばらつきがあると品質が大幅に低下する可能性があります。許容誤差範囲。また、金型のトライアウトでは、単なる完璧なサンプルではなく、最適化されたプロセス パラメーターと金型設計が見つかります。

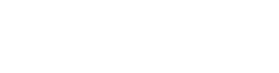

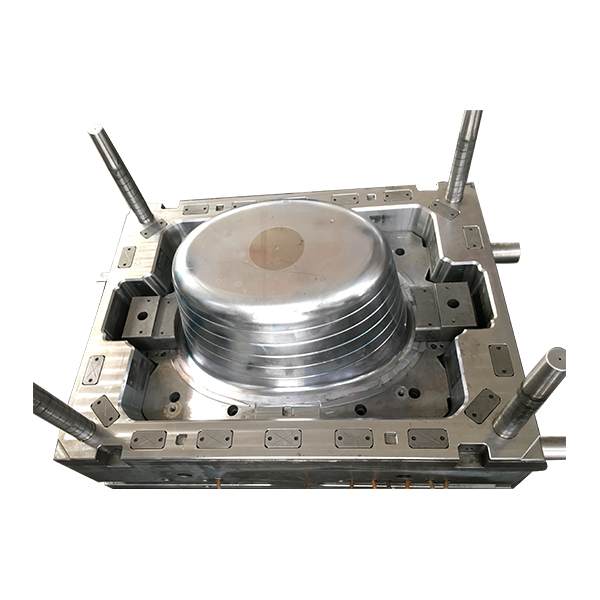

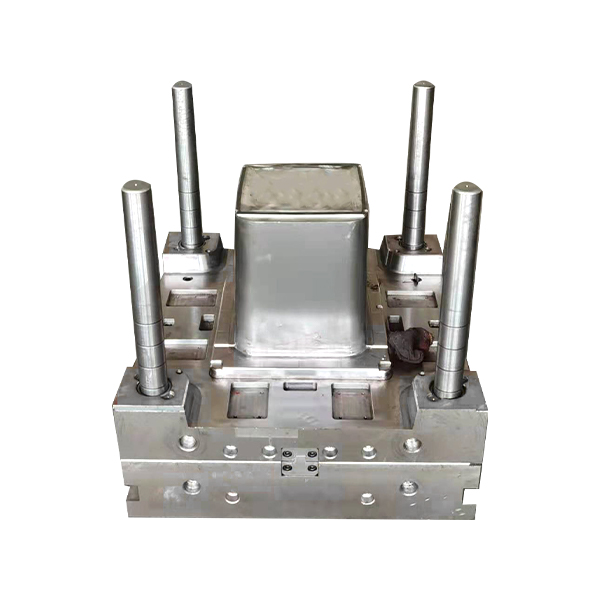

いくつかの 射出成形金型 テンプレートの面積によって制限されるため、コアの引き込みが完了すると、スライダーがガイド溝の外に露出します。型締めやリセットの初期段階では、特に型締め時にスライダが傾きやすく、スライダが破損したり、折れ曲がったりして破損する場合があります。したがって、経験に基づいてスライダーに芯を引く動作を完了させ、シュートに残る長さに注意を払うことができます。設計金型はプラスチック部品の品質要件に従ってバッチで生産する必要があり、金型構造のコストは低く、より良い金型である必要があります。

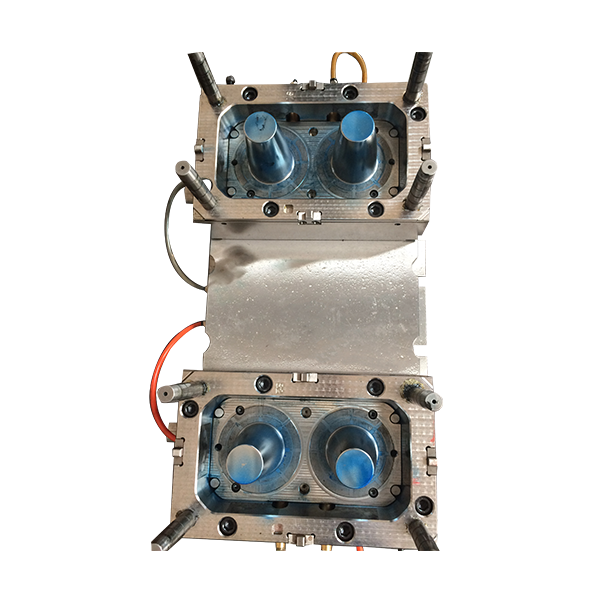

射出成形金型の冷却効果は、冷却不良、製品の大きな収縮、不均一な収縮、表面の反り変形など、製品の品質と生産効率に直接影響します。一方で、金型全体または局所的な過熱により成形効果が低下し、生産中止等の現状に陥る可能性があります。ひどい場合は熱膨張により可動部が固着してしまいます。金型の複雑さや加工の難しさのため、この工程は省略されます。

1. 4つのスライダーフック構造により、生産サイクルが短縮され、効率が向上します。 2. スライダーは718H鋼で作られ、金型の硬度が高く、フラッシュバリが発生しにくいです。 3. コアは窒化されており、金型全体が窒化されています。高速 CNC で加工されているため、金型の寿命が大幅に向上します

英語

英語 スペイン語

スペイン語

.jpg)

.jpg)