の 射出成形車バンパー金型 プロセス

車のフロントまたはリアバンパーは、車両を保護する大きくて薄肉の軽量部品です。その主な目的は、車両がコーナリングしたときにエネルギーを吸収することです。バンパーは歩行者を保護する目的でもあります。さまざまなスタイル、素材、仕上げをご用意しています。

現代社会において自動車の重要性はますます高まっています。自動車の安全性は大きな注目を集めています。エネルギー危機により、自動車は可能な限り軽量であることが必要になりました。バンパーは車両の乗員を保護する必要もあります。幸いなことに、メーカーは自動車バンパーを製造する革新的な方法を開発しました。射出成形はそのような方法の 1 つです。

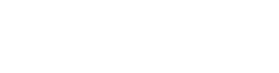

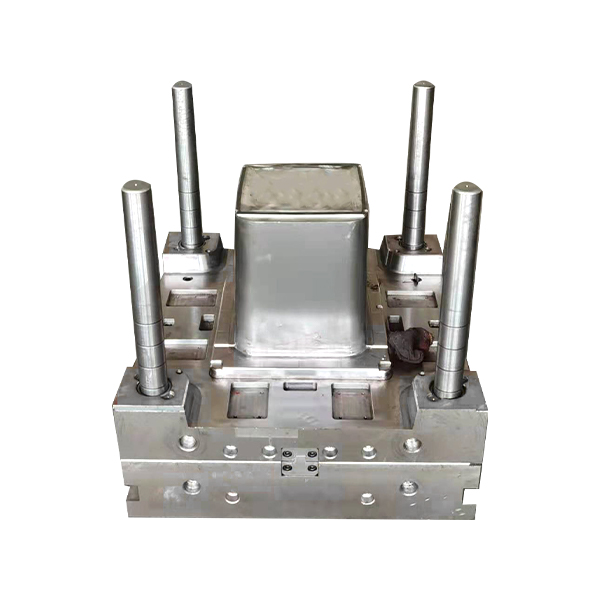

射出成形は、特殊なポリウレタン配合物を使用するプロセスです。このコンパウンドを大きなバンパーモールディングに導入した後、プラスチックがノズルを通してキャビティに注入されます。金型の温度はいくつかのスコープで制御され、圧力は一定のレベルに保たれます。

射出成形プロセスは 4 つの段階に分かれています。最初の段階は前処理です。これには、バンパーの外観を確保するための表面処理が含まれます。第 2 段階は射出圧力で、スプルー部分では 80,000 グラム/cm、残りの製品では 90,000 グラム/cm です。これは最終製品の品質に最も大きな影響を与えるため、最も重要な段階です。

第三段階は加圧です。これは、射出されるプラスチックの強度を制御するため、最も重要なステップです。機械の能力に応じて、最大射出圧力は異なる場合があります。迅速かつ効果的な成形サイクルを実現するには、適切な冷却システムを備えていることが重要です。さらに、ノズル バルブが汚染物質によって詰まらないようにすることが重要です。損傷している場合、ノズルは適切な冷却を提供できず、最終製品の品質が低下する可能性があります。

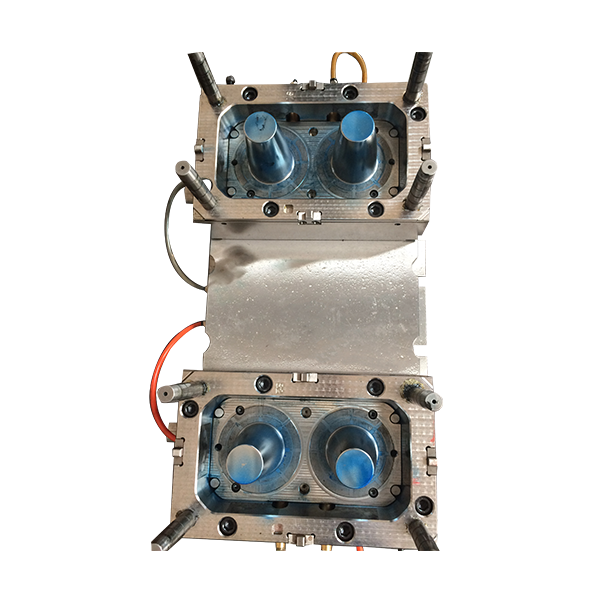

第 4 段階と第 5 段階では、梱包と脱型が行われます。包装圧力は 5 ~ 10 秒です。脱型角度は製造精度にとって重要です。一般に、脱型角度は開口部の 1.5 倍を超えてはなりません。標準部品の最小フィレットは R0.5 です。パーティング面は丸くしてはいけません。内側のパーティング ラインは目に見えないパーティング サーフェスです。

第 6 段階と第 7 段階は循環水冷却と金型加熱です。絶縁されたランナー プレートは、電気カートリッジ ヒーターによって溶融温度より高い温度に保たれます。滞留圧力は充填最大圧力の 85% です。

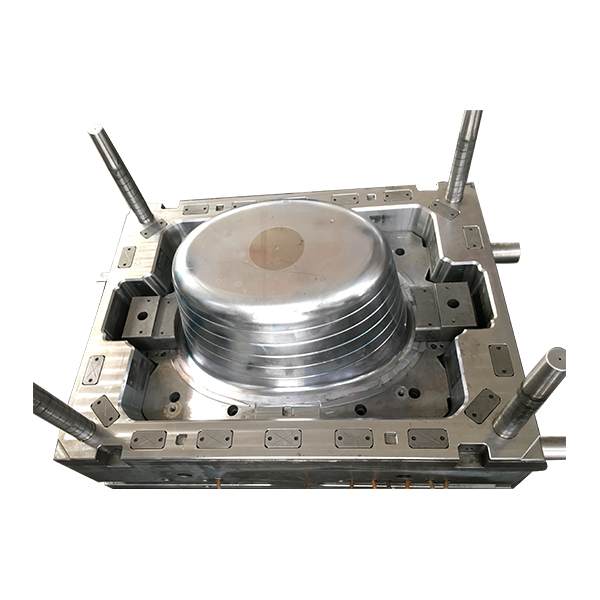

第 8 段階と第 9 段階は組み立てと仕上げです。金型の組立精度が高く、工程管理が容易です。二次タイマーを使用して、指定されたプリセット充填時間の後に各バルブを確実に閉じるように設定できます。凍結防止にも役立ちます。さらに、二次タイマーにより、各ゲートでの過剰梱包の必要がなくなります。

ホット ランナーもオプションです。このオプションの利点としては、ランナーとスプルーの再研磨が不要になるためコストが削減され、金型の洗浄が容易になることが挙げられます。ただし、このオプションの金型価格は高くなります。さらに、製造コストも高くなります。

英語

英語 スペイン語

スペイン語

.jpg)

.jpg)